MAKER UNO + で始めるSTEM (2) マイクロコンピュータ

マイクロコンピュータは、相対的な大きさを表したコンピュータの呼び名です。時代とともに処理能力は大きく変化しました。マイクロコンピュータは、コンピュータ装置の全体を表す言葉です。演算を行う部分はマイクロプロセッサ(マイコン)、その周りにメモリや入出力デバイスを組み合わせて構成されます。

●マイクロコンピュータの登場以前

商用の大型コンピュータ(メイン・フレーム)が販売されているころ、もっと安価なものが欲しいという要求からミニコンピュータが作られました。1960年代、メーカは乱立しましたが、最後に残ったのがDECです。PDP-8やPDP-11がとてもたくさん売れました。

中身はTTL(Transistor Transistor Logic)という論理回路が入ったICで作られました。TTLを作ったのはテキサス・インスツルメンツ(TI)です。油田を発見するための装置にたくさんの論理回路が必要だった時代に生み出されました。

コンピュータは便利だけど、設置する部屋は必要だし電源も大きい、もっと小さなものが必要とみんなが感じていました。たとえば、モトローラの8ビット・マイコン6800は、実績のあるPDP-11のアーキテクチャを模倣しシリコンに作りこみました。

●80系

1970年前後、日本に限らず、世界中で電卓の開発競争が繰り広げられていました。小さくて機能の高い製品を開発していました。仕様に基づき論理設計が終わると、カスタムICが作られ、数十万個生産されます。

ビジコンで開発を担当していた嶋 正利氏は、1970年ごろ、カスタムICでは新規製品開発についていけない(製造完了までの期間が長い)ので、プログラムで新規機能を追加したり変更できるようにするものを作ろうと考え、メモリを製造していた小さな会社インテルを訪れました。テッド・ホフらとの議論の末、4ビット・マイコン4004(4チップ構成)を作るに至り、それはあっというまに8ビットのマイクロプロセッサ8080Aにまで成長しました。業界ではコンピュータとは認められず、マイクロコントローラと揶揄されていました。

東芝は、フォードのエンジン・コントローラ用に12ビットのマイクロプロセッサを開発していました。1972年の発表です。東芝は、このマイコンの普及活動をほとんどしなかったので、歴史的には忘れられてしまったようです。

ミニコン・メーカは16ビットから32ビットへアーキテクチャを拡大して処理能力を向上させ、商業的にはDECのVAX-11が残ったが、インテルは16ビット・マイコン8086/8088、80286を設計し、IBMが採用することによってパーソナル・コンピュータという新しいカテゴリが誕生する時代に突入しました。

MMU(Memory Management Unit)を追加した80386(1985年発表)は、Unixに代表される仮想記憶OSが動くことで、飛躍的に利用範囲が広がりました。Linuxが産声を上げた時期(1991年)でもあり、Windows 10のベースとなるWindows NT 3.51が発売された時期(1995年)でもあります。その結果、マイクロコンピュータはメイン・フレームに置き換えるまでになったのが現在です。

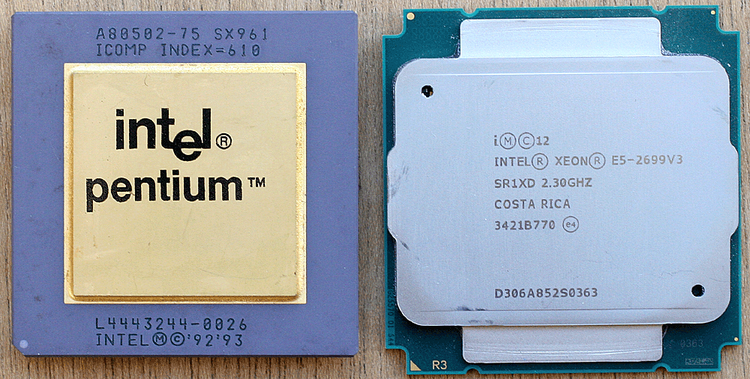

386は浮動小数点演算機能を取り込んだ486(iAPX486)に進化し、その後インテルはPentiumなどの数字でない商品名を使うようになりました。

●80系のその後

8080Aは8085Aへ派生し、ザイログ社に移った嶋氏は、8ビット・マイコンのベストセラーとなるZ80を設計しました。このころには、コンピュータではなくマイクロコントローラだという蔑視的な言葉は少なくなってきました。このころ、マイクロプロセッサとマイクロコントローラは明確に定義されたようです。つまり、マイクロコントローラは、「マイクロプロセッサ+メモリ+周辺I/O機能」を指します。

インテルのマイクロコントローラ分野では8ビットの8051、4ビットでは8048が残りました。8048はPCのキーボード用途にカスタマイズされ、だれも製造個数を数えられないくらい作られたようです

8051はBluetoothコントローラ用などで利用されていたので、人目にはつきませんでしたが、数年前、armに置き換わるまで長きにわたって製造されました。

●マイクロコントローラ

マイクロチップ社のPIC(ピック)は、Peripheral Interface Controller(ペリフェラル・インターフェース・コントローラ)と呼ばれるマイクロコントローラです。

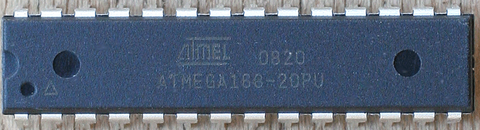

コンピュータはアドレスやデータ用のバスがあり、クロックに同期して、そのバスを開けたり閉じたりしてデータをアキュムレータやレジスタに流します。PICマイコンは一つの命令を実行するのに4クロック必要です。ノルウェーの大学生二人がそれを1クロックで実行できるアイデアを、EPROMを作っていたATMEL社に持ち込んでAVRマイコンが作られました。

<初期のArduinoで使われたATMega168(Arduinoのブートローダが書き込まれている)>

<初期のArduinoで使われたATMega168(Arduinoのブートローダが書き込まれている)>

マイクロチップ社は、ATMEL社を2016年に吸収したので、8ビット・マイクロコントローラの大手になっています。なぜ、本来なら独禁法に抵触しそうな合併が実現したのでしょうか。それは、arm社の影響です。

●armマイコン

極端な言い方をすれば、Appleが個人用携帯情報端末(PDA)のNewtonで採用するまで、armマイコンは世の中に知られていませんでした。しかし、ハードディスクのコントローラに使われたりと、目に見えないところで機器の制御に使われ始め、事務所では机の上のボールペンより、armチップのほうが多いといわれるぐらいポピュラになったころ、Cortex-Mシリーズを発表したのが2005年です。32ビット・マイコンを従来の8ビット・マイコンに近い価格で提供する、そして、それまでカスタム品だったのを標準製品を用意するという大きなかじ取りが行われたのです。

結果的に、マイクロチップが8ビット・マイコンで1社残りました。そのほかのマイクロコントローラの大半はarmです。

●2019年は3強の時代が始まる

イギリスがEU離脱のために経済的に不安要素が高まった時代、armをソフトバンクが買収しました。イギリス政府は、海外からの投資が減少するのを不安視していた時期です。ソフトバンクは、armの経営方針に口出しをしないという報道がありましたが、1年後、IoTに積極的に会社の資源を使うという方針に変わりました。それまでの数年間、携帯電話市場を独占し、2010年に出た新しいカテゴリであるiPadに代表されるタブレット以外でさらなる拡大を目指していたのでしょう。

インテルは、進化する微細加工技術によって、マイクロプロセッサの機能を拡大していました。2018年は製造技術のキャッチアップに陰りが見えた年です。しかし、PCとサーバ用マイクロプロセッサの大手製造会社です。

この2大勢力が、世界のコンピュータ用デバイス需要を分け合っていましたし、互いに浸食しようと競争をしています。そこに、RISC-Vが本格参入したのが昨年2018年です。

armはマイクロプロセッサやマイクロコントローラのアーキテクチャの設計をしていて、ライセンスを受けて実際のICに設計する会社は別で、さらに量産する会社も別だったりします。製造を請け負う会社で一番大きいのは台湾のTSMCです。

armもRISCアーキテクチャのマイクロプロセッサですが、独自の進化をしてきました。RISCアーキテクチャのマイクロプロセッサをより純粋に昇華したのがRISC-Vです。2018年に具体的なデバイスの出荷やハードディスク・メーカのWestern Digital社の採用などがあり、年末には、FPGAへ1個だけオリジナルなRISC-Vを作る方法も発表されました。つまり、オープン・アーキテクチャで、ライセンス料がかかりません。

1弱の一つであるMIPSのライセンスを持っていた会社は2018年末に、ライセンス料を無料にしました。MIPSアークテクチャを採用しているのは、マイクロチップの32ビット・マイコン・シリーズ、電子工作では絶大な人気を誇るESP32のコアなどが有名です。

中国は、半導体を自国で製造する目標を掲げ、約50兆円の投資を始めました。製造装置も自国で作る予定なので、日本やアメリカからヘッド・ハンティングを繰り返しています。製造装置自体は模倣できますが、歩留まりよく製造するには、現場を立ち上げた人の力が欠かせません。

日本は、最先端のメモリの生産が世界の6割を超えた時代があるので、製造に必要な機材や素材を日本国内でほとんど作っていました。DRAMメモリはエルピーダが最後の製造会社でしたが、今は、アメリカのマイクロンに吸収されました。

世界の半導体製造装置のうち1/3をオランダのASML(ステッパのみ)、1/3を日本各社、1/3をアメリカのアプライドマテリアルなどが製造しています。アプライドマテリアルの装置の部品を日本の会社が作っていたりするので、日本の市場シェアはもっと高いのかもしれません。

アプライドマテリアルは、日本の半導体製造が世界を席捲していた時代、安全保障に危機感をもったアメリカが国策で設立したという話を聞いたことがあります。当時、一番重要な製造装置であるステッパはニコンとキヤノンが世界の過半数を製造していました。EUはメモリの製造ではほとんど市場を取れませんでした。しかし、要であるステッパをEUとして作ることを決め、光学系をツアイス、制御系をシーメンスなどから集め、税金の安いオランダに本社を設立したのがASMLです。14nm以下の最先端の微細加工では、ニコンは置いていかれました。キヤノンは、社長の方針で力を注がなくなりました。

このような時代背景から、中国は日本との対話を再開し、アメリカは、50兆円の原資を用意できなくするように貿易戦争を仕掛けました。新たな冷戦の幕開けです。日本はアメリカの同盟国なので、日本が作るメモリが世界を制覇していた時代、日米の半導体の貿易戦争では涙をのみました。中国は、アメリカを凌駕する国になるつもりですから、成長するために、半導体製造は欠くことのできない分野です。

なので、RISC-Vはアメリカのカリフォルニア大学バークレイ校が中心となって開発を進めているけれど、中国が全面採用するとすれば、3強の一つになりえる可能性を秘めています。

コラム 欠かせない半導体の歴史

巨大な電話会社AT&Tは、研究開発部門にベル研究所を擁していました。時代は真空管で、大西洋をまたぐ大陸間の海底ケーブルは、途中に信号の減衰を補うためにたくさんの増幅器(アンプ)が必要でした。日本のオーディオ・マニアは負帰還回路のないシングル・アンプが大好きです。真空管の増幅回路はひずみが大きかったので、増幅器は、音声をひずまないように増幅するためには、たくさんの中継器を海中に沈めなればなりませんでした。

ベル研究所と同じくAT&Tの製造を担当するウエスタンエレクトリックのハロルド・ブラックは、ひずみを激減する負帰還回路を通勤途中に発明します。あまりにも斬新なアイデアであったため、特許になるまで7年も要しました。百年前の話です。

負帰還回路のおかげで、設置する中継器の個数は少なくて済むようになり回線の信頼性が上がりました。

ウエスタンエレクトロニックの作る真空管は、信頼性が高く長寿命でした。それは、金属の精錬、ガラスの製造、何から何まで、高信頼性を目指した電話と電話の回線、交換機のための部品が作られたからです。複数の回線を多重化するために、高い周波数で損失の少ないトランスのコア材も作られました。それらの材料にこだわる製造と研究開発が、ゾーン・メルティング法という、金属の不純物を抑えテン・ナイン、99.99999999%の素材を作る製造方法に至り、ショックレー(ジョン・バーディーン、ウォルタ・ブラッテンと共に)のトランジスタの発明に直結します。ショックレーはその後ベル研究所を飛び出し、ショックレー半導体研究所を作りましたが、経営の才能はまったくなく、その後シリコンバレーにタケノコのごとく設立されるフェアチャイルド(その後インテルを設立するノイス、ゴードン・ムーアもその中の一人)をはじめとする半導体会社のゆりかごになりました。

インテルは、そういう会社の一つで、メモリを作っていました。プログラムを保存するために使われる、電気的書き込みができるPROMはその当時三つの電源が必要でした。それまでのコア・メモリなどに比べればアクセスが高速ですごく便利なデバイスです。1個当たりのメモリ容量は日々増加します。日本でも、すぐに陳腐化するデバイスは廃棄されます。筆者が大学時代、創業者が健在だった秋葉原の信越電気商会(今の秋月電子通商)にはじめ行ったとき、親父さんがPROMのたくさん載ったプリント基板をバリバリ折って小分けにしていました。

8080Aはノイスの経営手腕によって、インテルのコンピュータ用デバイスとして世界に出荷されました。その当時、1社の作る半導体製品はあまり信用されませんでした。複数の会社に作ってもらい、採用する機器メーカから信用を得るようにしていました。8080Aのセカンド・ソースは、隣にあったAMD(創業者ジェリー・サンダースもフェアチャイルド出身)が全面的な製造権利を受けて出荷されていました。

ICの発明者は、テキサス・インスツルメンツのギルビーです。その模型をベル研究所にもっていったとき、だれもがそうすれば回路を実装できることはわかっていたが、1個作るだけでも不良品がたくさんでるのに、複数をまとめて作るなんて、と特許を出していなかったようです。現実のICは、ノイスがプレーナ・タイプのトランジスタを発明して実用になりました。

このように、不良品が良品より多い時代から、半導体製造では「歩留まり」がメーカの死活問題に直結していました。歩留まりを上げるために創意工夫をする毎日でした。

テキサス・インスツルメンツに勤めていた張忠謀(モリス・チャン)は、IBMから依頼された製品の歩留まりが上がらず納期を心配する現場にいました。それまでの温度管理をより細かく制御することを試し、歩留まりを上げ、納期が守れたそうです。張忠謀は台湾に半導体製造会社TSMCを作り、現在では、世界最大規模になりました。さらに、7nmクラスの微細加工ができる会社は、同社、サムスン、インテルの3社しかありません。

4K/16KビットDRAMを製造していた鹿児島県にあったNECの工場では、女子社員が、社内のQC活動で桜島の噴火のあった時期に歩留まりが落ちる統計を発表しました。クリーン・ルームの空気をより清浄化することで、歩留まりが上がったそうです。インテルに限らず、一つの製品に必要なフォト・マスクを設計するのに数億円以上かかります。Cortex-M3クラスで約1億円だそうです。作ったマイクロプロセッサは複数のコアがあります。キャッシュに使われるSRAMは一番広い面積が必要です。現場では、できあがったシリコンを一つひとつ切り出し、すべての機能が正常に動き、温度と電圧を変化させて正常ならi7に、コアの一部がおかしいのであれば、それらを切り離してi5にするというようなボンディング工程を経て、製品が出荷されているといわれています。

(※)参考文献;ジョン・ガートナー、世界の技術を支配する ベル研究所の興亡