キットの製作 USBを電源にした可変電源 3/5

| 4 キットの組み立て |

●用意する工具

はんだゴテ、はんだ(太さφ0.8mmもしくは0.6mm)、ニッパ、プラス・ドライバ、小型のマイナスのドライバ。あると便利なのはワイヤ・ストリッパです。

はんだゴテは20Wか25Wぐらいがちょうどよいでしょう。実際に使ったのは温度調整付きの50Wで320度の設定です。はんだは鉛入りです。

会社で製品を作っている方は鉛なしのはんだを使ってくださいね。RoHS対応といいます。ロハスとかローズと呼ぶようです。鉛なしのはんだは、融点が少し高いので溶けにくいです。

はんだゴテにははんだゴテ台が必須です。普通は、コテ先をきれいにする水をしみこませる海綿スポンジが付いています。使い始める前には水を含ませます。はんだにはフラックスというはんだ付けをうまく進めるための溶剤が線材の中央に入っていて、加熱されるとはんだより先に流れだします。はんだ付けが終わったかそのカスがはんだゴテの先に残るので、クリーナでコテの先端をきれいにします。

コラム はんだには鉛入りと鉛なしがある

二つとか三つ、それ以上の金属を混ぜると、その金属の持っている融点(固体から液体化する温度)より下がったところで液体になる場合があります。はんだは「鉛」と「すず」の合金でした。電子工作にはこの組み合わせの合金を使います。しかし、産業用には、現在鉛は排除され、すずと銅+なにかの金属を混ぜた合金を使います。

すず38%、鉛62%のときに融点は一番下がり183℃で溶けます(二元系平衡状態図から)。共晶はんだと呼ばれます。すず40%、鉛60%でも融点はほとんど変わらないので、こちらのほうが多く市販されています。

小さな部品を扱う電子工作では直径0.8mmもしくは0.6mmが使いやすいです。真空管などのアンプの組み立てでは部品自体が大きいので、1.2mmぐらいが使いやすいです。細いほど価格(単価)が高いです。

●はんだ付け開始

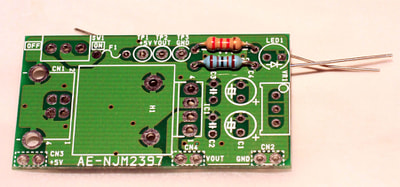

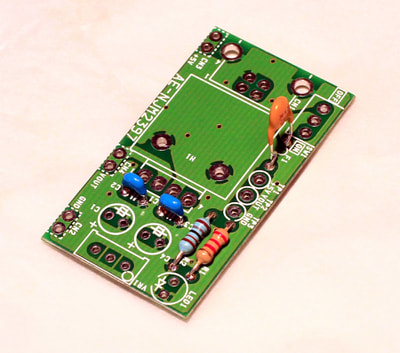

◆プリント基板上のシルク印刷を参考に

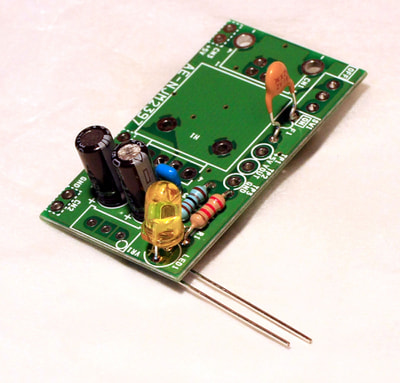

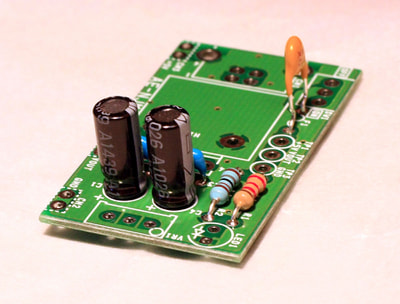

背の低い部品からはんだ付けという原則で、抵抗とセラミック・コンデンサを取り付けます。

部品を穴に通したら、リード線を少し曲げます。はんだ付けがすんだら、ニッパで裏側に飛び出ている余分なリード線を切り取ります。

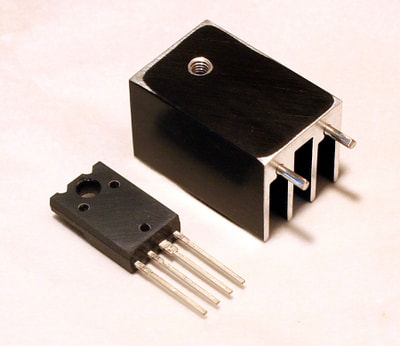

放熱器とICを紙やすりで軽くこすり、平らにします。#240とか#400の中ぐらいの荒さの紙やすりがよいと思います。

シリコン・グリスをなるべく薄く均一に塗り、ネジ止めします。シリコン・グリスはぼそっとしているので、均一にはなりにくいですが、努力します。電流350mWとして使うのであれば、シリコン・グリスは塗らなくても放熱に問題はないと思います。1.5A流したいときは、シリコン・グリスを付けないと放熱が効率よく行われないと思います。

放熱器のリード線は60Wのはんだゴテではんだ付けするように説明書に書かれています。私はずっとこのリードはアルミだと思っていたので、はんだ付けしたことがありません。エポキシ接着剤もしくはホットメルトもしくはグルースティック(これも接着剤)を使っていました。

◆極性のある部品

次に、取り付ける方向がある部品です。気をつけましょうと、よく言われますが、なにを?でしょうか。2本しかないリード線の方向を回路図通りに差し込むのです。

- 電解コンデンサは、脚(リード線)の長いほうがプラスです。もしくは、カバーにマイナスの帯が印刷されているので、目印にします。

プリント基板のシルクには+が書かれている。これを目印に電解コンデンサのリード線を差し込む。挿しこんだ後でも、シルクの+記号と電解コンデンサのカバーのマイナス印が相反する方向になっているので確認ができる。

- LEDは脚の長いほうがアノード(A)です。回路記号では矢印のお尻側です。

- 半固定抵抗は、部品自体に1,2,3と番号が振ってあります。回路図にも番号が書いてありますが、プリント基板には何も書かれていません。ただ、外形が書かれているので、間違わないでしょう(完成写真参照)。

スイッチは方向はどっち向きでもかまわないようです。

USBコネクタは、入るようにしかセットできません。とはいえ、裏側にも取り付けられるので、まちがわないように。金属部分が多いので、20Wぐらいのはんだゴテではなかなかはんだが溶けません。はんだゴテの先を少し寝かして、接触面積を増やして熱が伝わりやすいようにすると、はんだが流れやすくなります。

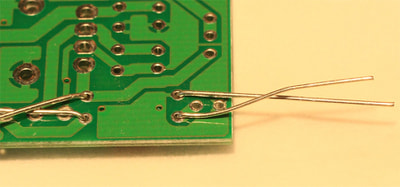

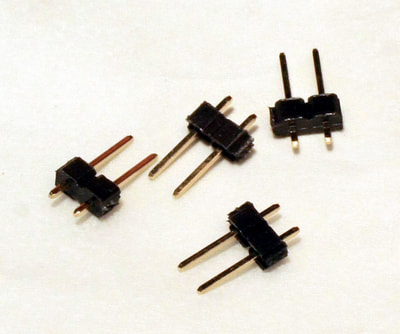

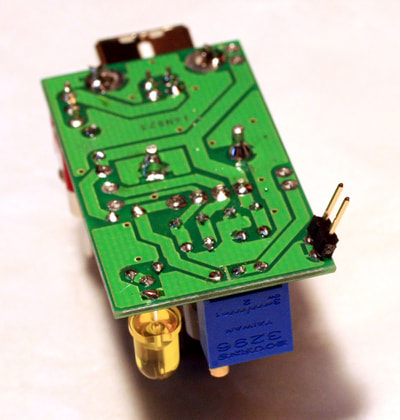

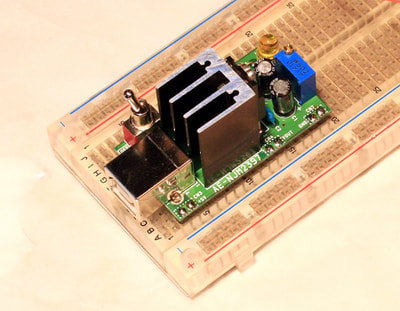

最後はピンヘッダです。8ピンを2ピンずつに切り分けます。4組作れるのですが、使うのは3組だけです。部品の乗っていない裏側から短いほうのピンを差し込んで、表側からはんだ付けします。

普通にプリント基板の裏面から差し込んではんだ付けをすると、曲がってしまいます。

ブレッドボードに挿し込んで最終的に、垂直になるように曲がりを直します。

手順は、まず1ピンだけをはんだ付けし、ブレッドボードに挿し込んで曲がりを直します。はんだゴテで温めると垂直が出ます。その状態でもう一方のピンをはんだ付けします。手早くしないと、ピンが抜け落ちたりします。それを3回繰り返します。

コラム どうしてR1がカーボン(炭素皮膜)抵抗で、R2が金属皮膜(被膜)抵抗なのか

R1はLEDの電流制限抵抗です。とくに精度や温度特性は求められません。値は±5%の範囲に入っているはずですが、±50%ずれても実際は問題にならない部分です。

R2は電圧を決める部分なので、 「温度特性の良いもの」

=温度が変化しても値がわずかしか変化しない

=電圧が変わりにくい が使われている理由かもしれません。抵抗は、トランジスタなどのようなデバイスに比べれば温度特性は大変優れています。トランジスタのベース-エミッタ間電圧VBEの温度係数は、約-2mV/℃です。つまり、温度が1℃上がると2mV下がるという特性です。

抵抗温度係数(T.C.R.=Temperature Coefficient of Resistance)は、炭素皮膜は-1,300~+350(×10-6/K) 、金属皮膜は±5~±200(×10-6K) です。R2は電圧を決める部分なので、温度によって値が変化するのはまずいです。

金属皮膜抵抗の精度は通常±1%の範囲です。

量産する会社は、抵抗の価格の差があるので用途に合わせて、

という場合は金属皮膜抵抗を使います。しかし、電子工作で使う数量では、ほとんど価格の差はありません。

- 値の精度が必要

- 温度によって値が変化しにくいことが重要

●はんだ付けが終わった後はチェック

まず、休憩して、目視でチェックします。人は、自分が間違わないと常に思っています。とくに、はんだ付けが終わった直後はそうです。

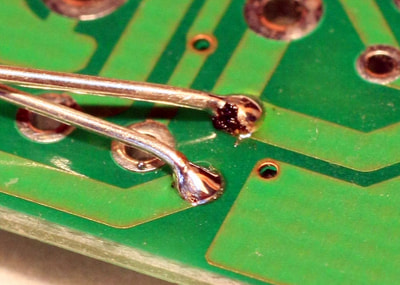

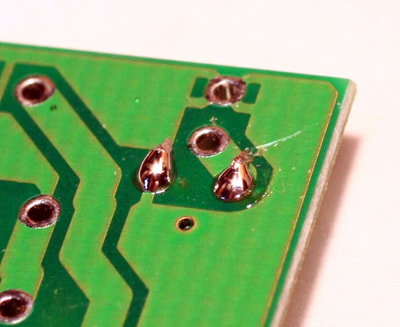

はんだがちゃんと付いているかを確認します。プリント基板はスルーホール加工されているので、はんだが少ししか流れていなくても、しっかりはんだ付けできていることが多いです。

よく、横から見たら富士山のようにはんだがリード線にまとわり付いているのが理想だと言われますが。虫めがねが必要かもしれません。手元は明るいほうが確認しやすいです。

アース(回路図のグラウンド)につながっているところはサーマル・ランドというはんだ付けの際に熱が奪われにくいパターンにしてありますが、はんだが流れていないことがままあります。

次にテスタで、導通をチェックします。できればアナログ・テスタの抵抗レンジを使います。

コラム まちがって抵抗をはんだ付けしてしまったら

はんだゴテを当てるとはんだが溶けて部品を抜くことができます。が、スルーホールの中がはんだで詰まっています。どうしましょう。

- 吸い取り用銅の網線を使ってはんだを吸い取る

- 専用の吸い取り工具を使って吸い取る

- はんだを流し(足す)、タプタプ状態にし、溶けた時にプーと思いっきり吹く

3番目の方法は、眼鏡をかけていないと、飛び散ったはんだが顔に跳ね返ったときに危険です。ぜんぜんお勧めではありません。吸い取り用網線が一番お勧めです。

コラム アナログ・テスタの抵抗レンジ

テスタには、アナログとディジタルの2種類があります。アナログ・テスタはホームセンタにも置いています。数千円です。

ディジタル・タイプは、DMM(Digital Multimeter)といわれます。500円くらいから数万円とオートレンジ切り替えの有無、精度や応答速度などでそれこそピンキリの世界です。500円以下のも売られていますが、評判悪いです。 安いDMMで抵抗を測ると、1秒以上の時間がかかります。急ぐことはないのですが、ちょっといらつきます。

アナログ・テスタの抵抗レンジは、測定前に必ずボリュームを回して0点調整が必要です。それも、三つぐらいあるレンジを変えるたびにつまみを回し差なければなりません。面倒です。

でも、アナログのメータだからこそのメリットがあります。

両方のテスタを持っていると絶対に役に立ちます。

- ショートを確認するとき、針の振れで、振り切って0Ωになる前に判断できる。それに、そいうときは、0点調整つはしなくても大丈夫

- 電源に電解コンデンサが入っている時、テスタをつなぐとコンデンサに充電されるので、針がゆっくり動く。その動きになれると、電源がショートしているのかそうでないかの判断が素早くできるようになる

アナログだから、読み取った値の精度は高くありません。DMMでも精度を保証していない製品は、桁数がいくら多くても意味がありません。精度を保証してあっても、何年もその精度は維持されません。多くは購入後1年です。